ОСТ 36-21-77

В данной статье мы рассматриваем основные характеристики секторных (секционных) отводов, изготовленных методом сварки секторов из ТБД. Под регламент стандарта попадают изделия R = 1,5Dу с условным давлением 2,5 МПа из углеродистых сталей. Стандартные углы изгиба 30, 45, а также 60 и 900. Сопутствующие стандарты к ОСТ 36-21-77: ОСТ 36-19-77 – условия использования отводов (температура, давление) и назначение в зависимости от типа стали. ОСТ 36-26-77 – непосредственно регламентация выбора марки стали и требования к физическим характеристикам и химическому составу.

Документ

Документ

Сортамент реализуемых отводов ОСТ 36-21-77 представлен в разделе Фасонные изделия. Наличие необходимого вам объема продукции вы можете посмотреть на нашем складе.

Особенности типоразмеров и рабочие характеристики

В таблице представлены сводные данные по массам отводов и отдельных секторов к ним, в зависимости от диаметра (условного), толщины стенки и угла гиба.

Масса, кг | ||||||||

|---|---|---|---|---|---|---|---|---|

Dу | S | отводов под углом | секторов | полусекторов с углом j | ||||

90° | 60° | 45° | 30° | 22°30´ | 15° | |||

| 7 | 109,1 | 72,7 | 56,0 | 36,2 | 36,0 | 27,8 | 17,9 |

| 8 | 124,4 | 83,8 | 63,8 | 41,2 | 41,0 | 31,6 | 20,3 |

500 | 10 | 154,7 | 102,9 | 79,3 | 51,2 | 50,9 | 39,2 | 25,2 |

| 12 | 184,7 | 122,9 | 94,6 | 61,0 | 60,7 | 46,7 | 29,9 |

| 7 | 155,9 | 103,9 | 80,1 | 51,8 | 51,6 | 39,8 | 25,6 |

600 | 10 | 220,9 | 147,4 | 113,6 | 73,3 | 73,0 | 56,3 | 36,2 |

| 12 | 265,2 | 176,0 | 135,6 | 87,5 | 87,1 | 67,1 | 43,0 |

| 8 | 309,3 | 206,0 | 159,0 | 102,8 | 102,4 | 79,0 | 50,9 |

800 | 10 | 385,5 | 256,7 | 198,0 | 127,9 | 127,5 | 98,4 | 63,3 |

| 12 | 461,1 | 306,9 | 236,8 | 152,8 | 152,3 | 117,4 | 75,5 |

| 14 | 535,9 | 356,5 | 275,2 | 177,5 | 177,0 | 136,3 | 87,3 |

| 8 | 481,9 | 321,0 | 247,8 | 160,1 | 159,8 | 123,3 | 79,5 |

1000 | 10 | 600,8 | 400,2 | 308,8 | 199,5 | 199,0 | 153,6 | 98,9 |

| 12 | 719,1 | 478,8 | 369,4 | 238,6 | 238,0 | 183,6 | 118,1 |

| 15 | 895,5 | 596,1 | 459,8 | 296,7 | 296,0 | 228,2 | 146,6 |

1200 | 9 | 778,0 | 518,3 | 400,2 | 258,6 | 258,1 | 199,3 | 128,5 |

| 12 | 1037,2 | 690,8 | 531,6 | 343,4 | 342,7 | 264,4 | 170,3 |

| 15 | 1288,7 | 858,0 | 662,1 | 427,3 | 426,6 | 329,0 | 211,6 |

1400 | 10 | 1174,2 | 782,2 | 603,9 | 390,3 | 389,7 | 300,8 | 194,0 |

| 14 | 1637,9 | 1090,8 | 841,9 | 543,7 | 542,9 | 418,8 | 269,7 |

В зависимости диаметра и толщины стенки также определяется условное давление, при котором может эксплуатироваться отвод.

Для неагрессивных сред:

- Отвод условным диаметром 500 (530 – номинально) с толщиной стенки 7 мм используют в трубопроводах с давлением 1,6 МПа, для изделий со стенкой 8 мм эта характеристика увеличивается до 2,5 МПа. Аналогичны условия эксплуатации колен с условным диаметром 600 мм при толщине стенки 7 мм, при этом под давление 2,5 МПа определена толщина стенки уже в 10 мм.

- Для отвода с Dу 800 мм при толщине стенки 8 мм условным давлением считается 1,6 МПа, для 12 мм –2,5 МПа. Для Dу 1000 при толщине стенки 8 мм условное давление (Ру) 1 МПа, при 10 мм – 1,6 МПа, при 15 мм – 2,5 МПа.

- Для отводов диаметром 1200 мм и 1400 мм предельным условным давлением будет не 2,5 МПа, а 1,6 МПа. Так для отвода 1200 мм при толщине стенки 9 мм Ру = 1 МПа и только при толщине 12 мм – 1,6 МПа. Для отвода 1400 мм при 10 мм – 1 МПа, при 14 мм – 1,6 МПа.

Для агрессивных сред:

- При эксплуатации секционных отводов, транспортирующих агрессивные среды, условное давление закономерно должно быть ниже, чем при аналогичных характеристиках отводов, транспортирующих обычные вещества.

- Например, для отвода Dу 500 при 7 мм толщины стенки условное давление 1 МПа, для 10 мм – 1,6 МПа и только для 12 мм –2,5 МПа.

- Условное давление для отводов 1000, 1200 и 1400 мм не достигает единицы – 0,63 МПа при толщине стенки 8,9 и 10 мм (соответственно указанным выше диаметрам). Максимальное давление для Dу 1400 – 1 МПа при толщине стенки 14 мм.

- Подробнее о показателях условного давления вы можете узнать из сводных таблиц, приведенных в приложенном документе стандарта.

Способ изготовления сварных стальных отводов

По ОСТ 36-21-77 секционные отводы изготавливаются из труб ГОСТ 10704-76, ГОСТ 10705-63 (с изменением № 2), ГОСТ 10706-76, то есть из прямошовных труб. Возможно изготовление секторов из спиралешовных труб ГОСТ 8696-74, но только в том случае, если изделия не будут в дальнейшем эксплуатироваться на участках трубопровода пара и горячей воды, на которые распространяются правила Гостехнадзора России на устройство таких систем.

По ОСТ 36-21-77 секционные отводы изготавливаются из труб ГОСТ 10704-76, ГОСТ 10705-63 (с изменением № 2), ГОСТ 10706-76, то есть из прямошовных труб. Возможно изготовление секторов из спиралешовных труб ГОСТ 8696-74, но только в том случае, если изделия не будут в дальнейшем эксплуатироваться на участках трубопровода пара и горячей воды, на которые распространяются правила Гостехнадзора России на устройство таких систем.

- Выбор стали. Согласно регламенту трубы для секторов должны быть изготовлены из углеродистой стали обыкновенного качества марки ВСт3сп любой из категорий. При этом для тонкостенных изделий (менее 10 мм) можно применять трубы из других сталей полуспокойного типа. Для трубопроводов горячей воды и пара используют стали ВСт3сп и ВСт3п только категорий 4 и 5. Допустимо производить отводы из любых других марок стали, если это регламентировано проектными документами. При этом пределы использования иных сталей определяются по характеристикам, которым должны соответствовать готовые изделия: давление, испытание на гиб, растягивание, деформацию при точечном механическом воздействии (ударном) и т.д.

- Создание шаблона-развертки. Перед нарезкой трубы на секторы создается шаблон-развертка для каждого элемента отдельно, так как угол среза концов сектора будет отличаться в зависимости от его положения в самом отводе. Существуют промежуточные и концевые секторы. У концевых один из концов обрезан под прямым углом – именно этой частью изделие стыкуется с основной трубой.

- Сборка развертки. Созданная по расчетным чертежам развертка собирается (скручивается) и одевается на трубу. По этому лекалу производится нарезка деталей отвода. На современной оборудовании этот процесс автоматизирован и нарезка осуществляется по заданным в программе параметрам.

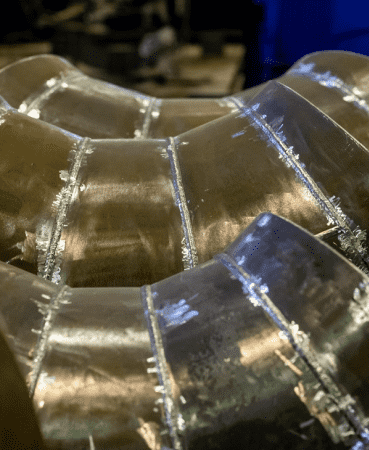

- Обработка торцов. Готовые секторы проходят обработку торцов для дальнейшей дуговой сварки. Очищенные от шлаков и иных загрязнений концы стыкуют. На этом этапе важно добиться того, чтобы плоскости двух деталей полностью совпадали – чтобы не было выступов. Замеры и оценка производятся по нормотивным документам, в которых указаны максимальные допуски отклонений осности.

- Сварка швов. При этом высота усиления шва должна быть не менее 0,5 мм и не более 3,5 мм для тонкостенных изделий до 8 мм. Для отводов с толщиной стенки от 8 мм высота усиления допускается до 4 мм включительно.

- Визуальный осмотр. Готовую продукцию отправляют на визуальный осмотр, замеры и испытания.

Характерные методы испытаний

При визуальном осмотре учитываются стандарты, регламентированные ОСТ 36-26-77. Таким образом как на внутренней, так и на наружной поверхностях отводов не может быть расслоений, грубых рисок, закатов, плен и трещин. При этом могут быть незначительные вмятины, забоины, мелкие риски и гофры. Как правило, дефектных изделий с такими нарушениями бывает крайне мало, так как данные стандарты оценки относятся и к изначальному материалу изготовления – то есть к трубам. Таким образом к изготовлению отводов допускаются трубы с уже оцененной поверхностью труб. Однако стоит учитывать, что при оценке трубы высчитывается процент допустимых дефектов на всей ее поверхности, а это значит, что концентрация допустимых стандартом вмятин и рисок может прийтись как раз на участок нарезки под отвод. Любые дефекты не должны выводить размеры отводов за допустимые отклонения.

При гидравлических испытаниях секторные отводы должны выдерживать давление, в 1,5 раза превышающее условное (в данном случае условное давление составляет 2,5 МПа). Во время испытания не допускается разрыв отвода (по шву или поверхности), течи и потение. Для испытаний данного типа используют воду температурой не ниже 5 градусов Цельсия.

Характерным методом испытания сварных швов отводов, изготовленных по данному стандарту, является испытание керосином. На шов с одной стороны наносят мелованый раствор и оставляют до полного высыхания. В случае, если испытания проводятся при отрицательных температурах. зам шов прогревают, а мелованый раствор разводят на основе жидкости-незамерзайки. Когда подготовительные работы завершаются, с другой стороны на шов наносят слой керосина. В течение 90 минут (время испытания для стыковых и односторонних швов, для двусторонних швов время удваивается) на этой поверхности постоянно должен находиться керосин. То есть по мере высыхания шов повторно смачивают. Изделие считается прошедшим проверку, если белизна высохшего мелованого раствора не была нарушена.

Условные обозначения и расшифровка

По стандарту ОСТ 36-21-77 в условном обозначении обязательно указывать угол изгиба, диаметр и толщину стенки, а также сталь изготовления и стандарт. по которому произведен отвод. Следует учитывать, что в условном обозначении указывают номинальный диаметр изделия, а не условный, который меньше.

Таким образом,

Отвод 90° 530х10 ВСт3сп ОСТ 36-21-77 – это

секторный стальной сварной отвод, изготовленный из труб 530 мм с толщиной стенки 10 мм из стали ВСт3сп.

Изделия маркируются на наружной поверхности либо клеймением, либо несмываемой краской. При этом глубина клейма не должна на этом участке выводить изделие за максимальные допуски отклонений по толщине стенки. Приемка изделий производится партиями. Размеры партии измеряются в единицах продукции и не должны превышать 500 единиц.

Область применения

Отводы, изготовленные по стандарту ОСТ 36-21-77, предназначены для эксплуатации в технологических трубопроводах. Они соединяются с прямошовными трубами, которые были произведены из углеродистых сталей. По ним могут транспортироваться агрессивные и неагрессивные вещества как в жидком, так и в газообразном состоянии. Температура стенки отвода может нагреваться до +300 градусов Цельсия и охлаждаться до –30 градусов Цельсия. Соответственно, использование отводов на участках трубопроводов, пролегающих на территориях с холодным климатом ограничено или будет требовать дополнительной изоляции трубопровода.

Благодаря высокому верхнему порогу температур, отводы могут использоваться в трубопроводах на предприятиях металлургической отрасли, например, для подачи в отливку раскаленных сжиженных металлов. В зависимости от толщины стенки, отводы с различными диаметрами могут использоваться в химической промышленности для транспортировки основных реагентов, для отвода паров, газов и жидкостей распада. В нефтяной, нефтехимической и нефтегазовой сферах отводы могут использоваться как в трубопроводах предприятия, так и на участках магистралей, где не требуется применение бесшовных труб и отводов. Металл не вступает в реакцию с большинством элементов и соединений, использующихся в пищевой промышленности, таким образом могут транспортировать их к конвейерам.